Nova versão do FMEA

A Análise do Modo e Efeito de Falha – FMEA (Failure Mode and Effects Analysis) é um método analítico, qualitativo e sistemático utilizado para assegurar que problemas potenciais tenham sido considerados e analisados para redução dos riscos durante o processo de desenvolvimento ou produção de um produto.

Principais mudanças na nova versão do

FMEA AIAG & VDA

A Análise do Modo e Efeito de Falha – FMEA (Failure Mode and Effects Analysis) é um método analítico, qualitativo e sistemático utilizado para assegurar que problemas potenciais tenham sido considerados e analisados para redução dos riscos durante o processo de desenvolvimento ou produção de um produto.

O FMEA foi desenvolvido em 1949 para aplicação militar norte americana, e passou a ser desde então amplamente utilizado pelo setor da indústria automotiva.

Em 1980, o então grupo denominado como “Big Three” (Chrysler, Ford Motor Company e General Motors) estabeleceu um padrão de qualidade através da norma SAE J1739, sendo essa, em 1994, incluída no manual de FMEA da QS-9000, no qual mais tarde foi adotado como padrão da AIAG (Automotive Industry Action Group) para a indústria de fornecedores automotivos.

Em 1996, em contrapartida, foi publicado um novo padrão de FMEA – o VDA (Verband der Automobilindustrie) – estabelecido por membros da indústria automobilística alemã: Audi AG, BMW AG, Daimler-Chrysler AG, Volkswagen AG e fornecedores automotivos, tais como: Robert Bosch GmbH, ZF Friedrichshafen, Context GmbH, Siemens VDO, ZF Sachs AG, BP AG e Thyssen Krupp Stahl AG.

Atualmente o FMEA vem sendo cada vez mais utilizado por empresas de diversos segmentos, além do setor automotivo, com o objetivo de identificar as funções de um produto ou etapas de um processo e os modos de falhas potenciais, efeitos e causas associadas, além de fornecer à equipe condições de avaliar se os controles de prevenção e de detecção já planejados são suficientes para recomendar ações adicionais visando reduzir os respectivos riscos potenciais.

No entanto, em junho de 2019, a AIAG e o VDA publicaram em conjunto uma nova versão do FMEA, com a intenção de fornecer fundamentos comuns em todos os setores da indústria automotiva e demais signatários. Dessa forma, o novo manual do FMEA AIAG & VDA substitui o FMEA 4ª Edição da AIAG e o FMEA de projeto e processo Volume 4 do VDA.

Como principais atualizações dessa nova versão, destacam-se:

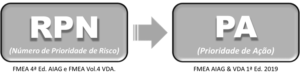

1. A substituição do RPN (Risk Priority Number), que representava o número de prioridade de risco, calculado através da multiplicação dos índices de severidade (S), ocorrência (O) e detecção (D), pela PA (Prioridade de Ação), resultando em uma lógica de prioridade para ação alta, média ou baixa, abrangendo todas as 1000 combinações possíveis dos três índices (S, O e D).

Quando a combinação resulta em prioridade alta para análise e ação, o novo manual do FMEA estabelece que a equipe necessita identificar uma ação apropriada para melhorar os controles de prevenção e/ou controles de detecção, ou justificar e documentar porque os controles atuais são adequados.

Para os casos em que a combinação dos índices resulta em prioridade média para análise e ação, a equipe deveria identificar uma ação apropriada para melhorar os controles de prevenção e/ou controles de detecção, ou, a critério da empresa, justificar e documentar porque os controles atuais são adequados.

Por fim, na condição de prioridade baixa para análise e ação, o manual menciona que a equipe poderia identificar ações para melhorar os controles de prevenção ou controles de detecção.

2. Foi adicionado um novo método – FMEA Suplementar para Monitoramento e Resposta do Sistema (FMEA-MSR) – para fornecer um meio para análise de detecção diagnóstica e mitigação de falhas durante a operação do cliente, com o objetivo de manter um estado seguro ou um estado de conformidade com a regulamentação.

Esse método considera os índices de severidade (S), frequência (F) e monitoramento do sistema (M) que abrangem as 1000 combinações possíveis resultando, também, na lógica de prioridade alta-média-baixa de ação.

O escopo FMEA-MSR é aplicado aos elementos do sistema para os quais o DFMEA tenha indicado causas de falha que podem resultar em efeitos perigosos ou não conformes.

Em alguns casos, o time de projeto do produto pode, por exemplo, considerar atuadores que não permitam que o motorista dê a partida em um automóvel em condições que forem detectados problemas no sistema de freio deste veículo. Dessa forma, a falha principal (freio) pode ser protegida por uma falha secundária (veículo não dá a partida), evitando que o condutor e ocupantes do veículo não sofram severidades mais graves.

3. Revisão no descritivo dos índices de severidade (S), ocorrência (O)e detecção (D) para o FMEA de produto (DFMEA) e de processo (PFMEA). Ambos os índices podem variar em uma escala de 1 à 10, sendo que os índices mais elevados representam maiores riscos para o projeto.

Benefícios em utilizar o FMEA:

- Reduz a probabilidade de falhas durante o desenvolvimento e a produção dos produtos

- Permite prevenir falhas ao invés de apenas ação de correção

- Diminui o tempo e custo no desenvolvimento de produtos e processos de manufatura

- Reduz o número de defeitos e reclamações das partes interessadas

- Integra as áreas e os processos envolvidos no desenvolvimento do projeto

- Possibilita armazenar o conhecimento adquirido pela empresa em relação ao produto e sua fabricação

Aprofunde seus conhecimentos e traga a eficiência e resultados do seu negócio para outro nível: