Design for Six Sigma

Design for Six Sigma é a metodologia criada e aplicada para a estruturação do desenvolvimento de produtos, visando assegurar que os mesmos estejam robustos e aptos a atingirem níveis Seis Sigma de desempenho, ao serem lançados no mercado ou estarem em funcionamento.

O Design for Six Sigma surgiu como uma evolução da metodologia Six Sigma.

INICIANDO PELA METODOLOGIA SIX SIGMA

Em meados da década de 80, a Motorola, uma empresa multinacional do segmento de telecomunicações, começou a enfrentar muitos problemas de qualidade em um de seus produtos lançados no mercado: o telefone DynaTAC 8000X.

A falha, devido grande variabilidade no funcionamento dos componentes eletrônicos, fez com que a empresa tivesse um grande custo de retrabalho e de garantia. Então, uma equipe de engenheiros, liderada por William B. Smith e Mikel J. Harry, posteriormente reconhecidos como criadores do Six Sigma, apresentaram ao CEO da companhia, Robert William Galvin, uma proposta para identificar e controlar as causas de variações no processo produtivo do aparelho.

A proposta foi aceita e validada pelo CEO da empresa, que declarou como meta alcançar os 3,4 DPMO (defeitos por milhão de oportunidades) em até cinco anos.

No final dos anos 80, a Motorola oficializou a metodologia Six Sigma em sua manufatura, e alguns anos depois outras corporações também decidiram adotá-la.

Empresas como General Electric, Allied Signal, Caterpillar, DuPont, Sears, American Express, Merrill Lynch, Dow Chemical, United Technologies, Raytheon, Ford Motor Company, Opel, Saab, Vauxhall e muitas outras, dedicaram anos, bem como mais de um bilhão de dólares e centenas de milhares de funcionários para o esforço na implementação dessa metodologia.

Todos esses investimentos foram viavelmente recuperados através da redução drástica dos custos, redução de erros, aumento da motivação dos trabalhadores e fortalecimento dos lucros dessas empresas.

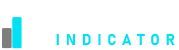

É evidente que a implementação da metodologia Six Sigma leva as empresas à níveis de eficiência elevadíssimos e consequentemente alta lucratividade, através da otimização de produtos e processos existentes. No entanto, surge uma questão: O que pode ser feito para o desenvolvimento de novos produtos?

O SURGIMENTO DA METODOLOGIA

DESIGN FOR SIX SIGMA

Foi então que, em meados dos anos 90, na General Electric, um pequeno grupo de engenheiros e especialistas da área de equipamentos médicos começou a preparar uma proposta de adaptação da metodologia Six Sigma para o desenvolvimento de novos produtos, que ficou conhecida posteriormente como Design for Six Sigma (DFSS).

Assim, a General Electric, que naquela época era liderada pelo executivo John Frances Welch Jr., mais conhecido como Jack Welch, apoiou e disponibilizou recursos para que o DFSS fosse implementado em todos os principais projetos de desenvolvimento de produtos da empresa.

Nascida por volta de 1995, a metodologia Design for Six Sigma passou a ganhar um grande destaque para o aumento da lucratividade, e não demorou muito para que ela rompesse as fronteiras da empresa e se disseminasse por outras inúmeras corporações, permitindo que no final dos anos 90 se tornasse uma prática de sucesso e sinônimo de excelência em qualidade em empresas com alto nível de maturidade nas áreas de Pesquisa & Desenvolvimento.

O executivo e autor de livros sobre o Design for Six Sigma, Subir Chowdhury, provou que a implementação do Six Sigma leva as empresas à altos níveis de eficiência e lucratividade, porém, as organizações que desejam atingir o próximo nível de eficiência precisam adotar um programa chamado “Design for Six Sigma” (Chowdhury, 2002).

Diante desses resultados, empresas como Honeywell/Allied Signal, Toshiba Corporation, Johnson & Johnson, General Motors, Johnson Controls, Seagate, também declararam adotar o DFSS em seus projetos, e colaboraram, juntamente com as pioneiras Motorola e General Electric, para a comprovação de sucesso na prática dessa metodologia.

DFSS: Novos desenvolvimentos robustos às variações.

SIX SIGMA: Esforço contínuo para reduzir a variação de processos existentes.

O QUE É DESIGN FOR SIX SIGMA (DFSS)?

Design for Six Sigma é a metodologia criada e aplicada para a estruturação do desenvolvimento de produtos, visando assegurar que os mesmos estejam robustos e aptos a atingirem níveis Seis Sigma de desempenho, ao serem lançados no mercado ou estarem em funcionamento.

O principal objetivo do Design for Six Sigma é projetar “produtos certos da primeira vez”, com excelência em qualidade, no momento mais oportuno e com os menores custos agregados possíveis, proporcionando assim uma maior lucratividade para os negócios e satisfação dos clientes.

Como benefícios, o DFSS também permite:

- Menor tempo para lançamento do produto

- Produtos alinhados com as necessidades dos clientes

- Diminuição dos gastos com garantia

- Melhoria da confiabilidade e durabilidade

- Crescimento da participação no mercado

- Aumento da rentabilidade

QUANDO APLICAR O DFSS?

Quando uma empresa almeja projetar e desenvolver um novo produto, demandando uma quantidade considerável de tempo e recursos, há um risco eminente de que esse projeto não atenda às reais necessidades e expectativas do cliente ou de que não forneça o valor pelo qual o cliente está disposto a pagar. Esse risco pode fazer com que as vendas do produto sejam prejudicadas e, consequentemente, gerando prejuízo ao negócio.

Como redesenhar produtos custa caro e aumenta o tempo de lançamento no mercado, é justificável a aplicação da metodologia DFSS para que a organização atinja seus objetivos de tempo, custo e qualidade.

Um projeto Design for Six Sigma (DFSS) pode ser aplicado para:

- Desenvolver novos produtos, garantindo um bom desempenho em ambientes diversos, diferentes condições de uso e sob variações de produção com um design robusto, melhorando significativamente a satisfação do cliente, considerando seus desejos e necessidades logo no início do projeto.

- Melhorar os produtos com baixo desempenho, quando os esforços atuais para melhoria não são suficientes ou o produto não reflete as expectativas do mercado, desde que seja viável alterá-lo.

- Buscar novos conhecimentos mais aprofundados no funcionamento de um determinado assunto, possibilitando a criatividade e inovação.

- Descobrir novas maneiras para tornar algo mais barato, mais simples, mais rápido e mais eficiente para as partes interessadas, mesmo quando as especificações e necessidades do cliente já são atendidas.

COMO APLICAR O DFFS?

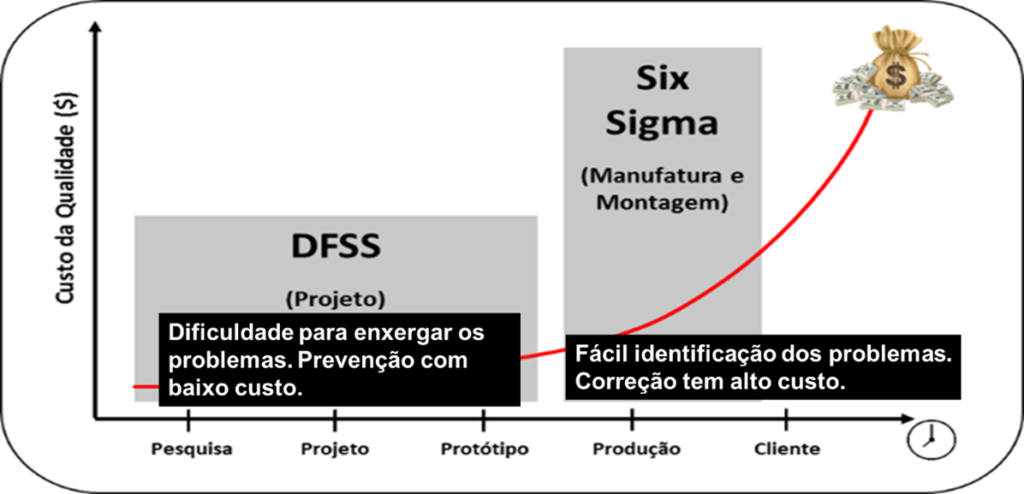

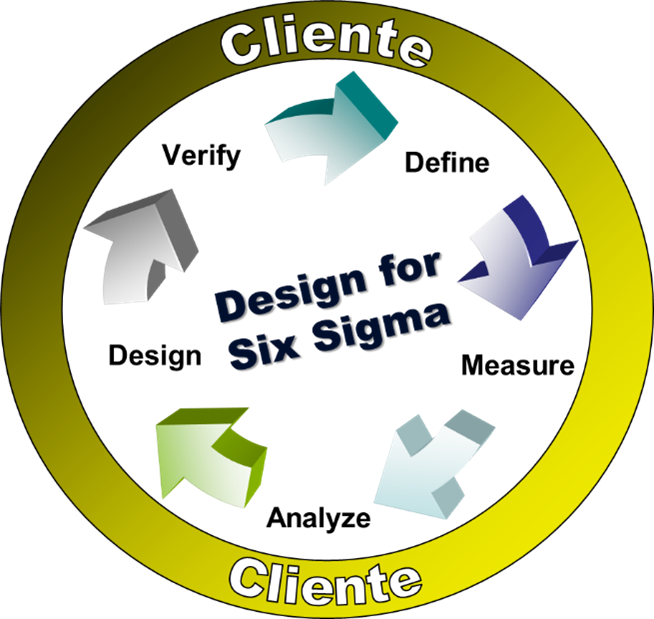

O método DMADV (Define, Measure, Analyze, Design, Verify), bastante difundido na literatura e na prática entre as organizações, representa as cinco fases do Design for Six Sigma e significa definir, medir, analisar, projetar e verificar.

PRIMEIRA FASE – DEFINE

Nessa fase, acontece a definição de objetivos consistentes com as demandas dos clientes e com a estratégia da empresa. Ela se inicia com a elaboração da justificativa para o desenvolvimento do projeto, e segue através da avaliação dos potenciais retornos com sua execução, definição do time de trabalho e do público-alvo, análise de concorrência, viabilidade técnica e econômica, elaboração do escopo e do cronograma do projeto, entre outras atividades e ferramentas específicas.

Todos nós sabemos que um desenvolvimento adequado é aquele que gera um produto que prontamente satisfaça o cliente, com baixo custo e alto nível de qualidade. É mais econômico definir o produto que satisfaça o consumidor, “certo da primeira vez”, do que desenvolvê-lo com base em outros critérios ou padrões e ter de modificá-lo posteriormente para adequá-lo ao gosto do consumidor.

SEGUNDA FASE – MEASURE

Após aprovação da viabilidade na primeira fase, o projeto estará apto para que se inicie o processo de identificação e medição das necessidades dos clientes envolvidos e, então, a compreensão e transformação destas necessidades em requisitos funcionais mensuráveis, para que o time de projeto possa considerar essas características críticas para a qualidade na etapa seguinte.

Os objetivos fundamentais dessa segunda fase são de descobrir os desejos e necessidades (VOC – Voice of Customer do DMADV, ou CTQ – Critical to Quality Characteristic do DMAIC) e de desenvolver um conjunto de métricas mensuráveis que, se atingidas, resultarão na melhoria da satisfação dos clientes.

TERCEIRA FASE – ANALYZE

Através da análise das características críticas funcionais, oriundas da fase anterior, é possível desenvolver alternativas e conceitos de projetos, compará-los em relação aos critérios técnicos e do negócio, e então selecionar a alternativa mais viável para desenvolver, na fase seguinte, a otimização do projeto.

Essa fase é conhecida pela grande oportunidade de inovação e criatividade, através da investigação e das técnicas de criatividade.

Existem diversas técnicas que podem direcionar, motivar e colaborar para que o time desenvolva novas ideias, e elas variam conforme o grau de sistematização, ou seja, o quanto elas são eficientes para solucionar problemas complexos.

Ao elaborar novas propostas ou alternativas para o projeto, a equipe estabelece critérios de decisão coerentes com os requisitos do cliente, para selecionar a melhor solução possível.

QUARTA FASE – DESIGN

De posse da ideia do melhor conceito, selecionado na terceira fase, é possível desenvolver os detalhes da otimização do projeto, estudar os fatores que realmente causam impacto no desempenho funcional e, então, otimizar o projeto.

Para alcançar a otimização é fundamental:

- Enxergar o sistema através de um fluxo de energia (energy thinking);

- Desenvolver um Diagrama de Parâmetros de entrada, saída, fatores de controle e fatores de ruído do sistema;

- Utilizar a Matriz Ortogonal de Taguchi para compreender o valor da robustez através da medição de desempenho e consistência;

- Tomar decisão sobre a viabilidade de otimização.

Esta fase se torna, geralmente, uma das mais longas pelo fato de necessitar de um estudo técnico mais aprofundado, testes e simulações para identificar os parâmetros certos para a otimização de um produto.

QUINTA FASE – VERIFY

Do ponto de vista do esforço despendido em um projeto, essa fase costuma ser mais simples, porém nem sempre mais rápida. É nela que ocorre a verificação das metas estabelecidas na primeira fase. Aqui também acontece o plano de execução dos testes práticos de validação de conformidade dos requisitos e especificações do produto, de implementação do processo de produção e de ações críticas para viabilizar o lançamento do produto no mercado.

Aprofunde seus conhecimentos e traga a eficiência e resultados do seu negócio para outro nível: